一、 “鋁”成為了市場材料主流,催生型材加工中心發展。

鋁型材本身巨大的市場需求,是催生專用加工中心的根本原因。型材加工中心就是鋁型材中最具代表性的加工中心。

輕量化趨勢的核心材料:

新能源汽車:電池包殼體、車身結構件、電機座等大量使用鋁合金,以實現減重增程。這些部件都需要高精度的鉆孔、攻絲、銑削加工。

航空航天:鋁及鋁合金是飛機骨架、蒙皮等結構件的主要材料,對加工精度和效率要求極高。

軌道交通:高鐵、地鐵的車體也廣泛采用大型鋁型材,需要專業的加工設備。

綠色建筑與門窗幕墻:

鋁合金門窗、幕墻、陽光房等是建筑行業的標準配置。這些型材需要切割、開槽、鉆孔以進行組裝,加工量巨大。

工業自動化與機器人:

鋁型材(如精益管)是構建自動化生產線、設備防護罩、機器人圍欄、工作臺的“樂高積木”,其連接處需要大量的端面加工和孔位加工。

消費電子與散熱器件:

手機中框、筆記本電腦外殼、LED燈具散熱器等,大量使用鋁合金,需要高光潔度和高精度的CNC加工。

二、 鋁材的加工特性:為什么適合用“加工中心”?

鋁材的物理和化學特性,使其成為加工中心的“理想工作對象”。

良好的機械加工性:

與鋼、鈦合金等相比,鋁合金硬度較低、切削力小,刀具磨損慢,可以實現高速切削。這與加工中心高轉速、快進給的特點完美匹配。

優異的導熱性:

加工過程中產生的熱量能迅速被切屑和工件帶走,避免了工件因局部過熱而變形,也保護了刀具。這使得長時間、高效率的連續加工成為可能。

相對較低的成本:

原材料成本低于銅、鎂合金等,加工損耗成本也較低,這使得大規模生產在經濟上可行。

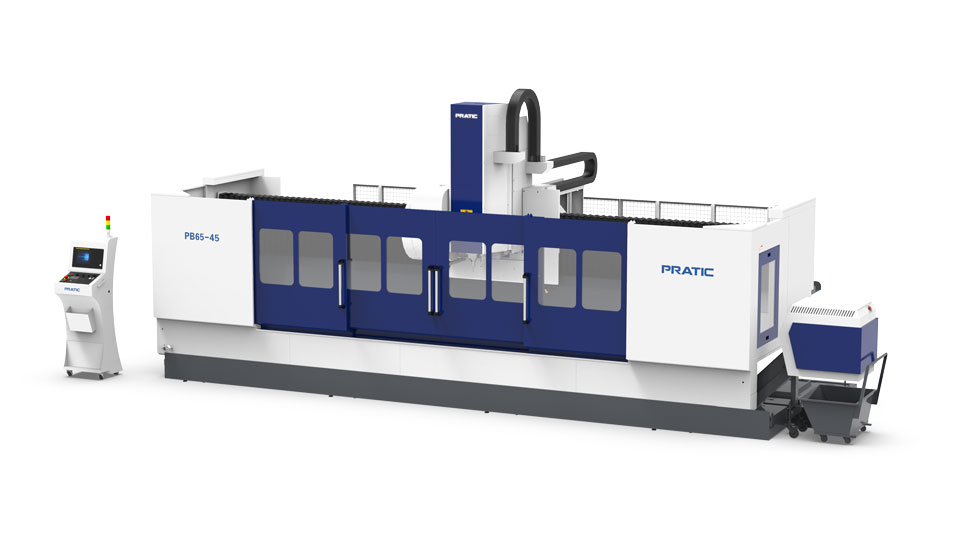

三、 型材加工中心的技術優勢:為什么是“它”?

針對鋁型材的加工需求,型材加工中心做了專門的優化,使其在效率、精度和自動化方面遠超通用設備。

極高的生產效率:

多主軸設計:常見的三主軸、四主軸甚至六主軸,可以同時對多根型材或多面進行加工,效率呈倍數提升。

高效的排屑系統:針對鋁合金切屑長而纏繞的特點,配備了強力大流量冷卻系統和螺旋式排屑器,確保加工區域清潔,保證連續生產。

“加工-測量-補償”一體化:高端機型集成在線測量探頭,可自動檢測孔位尺寸并進行刀具補償,減少停機時間,保證良品率。

卓越的加工精度與一致性:

專用夾具與床身結構:針對長條型材的特點,設計了多段式定位夾具和穩固的床身,有效抑制了加工中的振動和變形,保證了全長范圍內的加工精度。

數控系統:完全由CNC程序控制,消除了人為操作誤差,無論批量大小,每個零件都能保持一致。

強大的柔性化生產能力:

“快換”系統:通過快速更換夾具和調用不同加工程序,可以迅速在不同規格、不同加工要求的型材產品之間切換。這完美適應了當今“多品種、小批量”的定制化生產趨勢。

自動化與智能化集成:

型材加工中心易于集成到自動化生產線中。可以與自動上料機、機器人等連接,實現從毛坯到成品的全自動無人化生產,這是傳統銑床、鉆床無法比擬的。

電腦版

電腦版 手機版

手機版 回到頂部

回到頂部